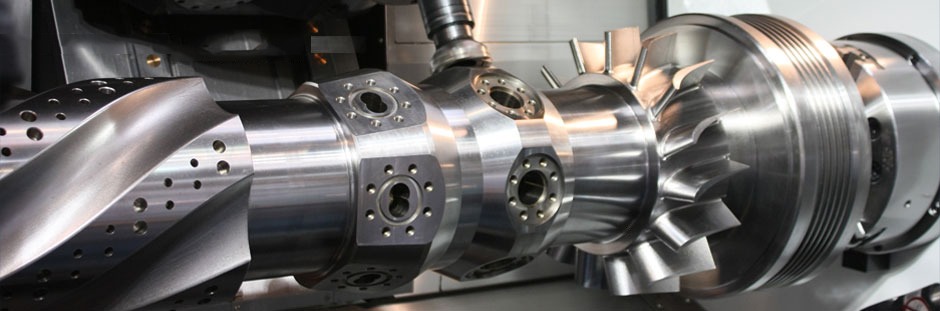

Термической обработкой называется совокупность операций нагрева, выдержки и охлаждения твердых металлических сплавов с целью получения заданных свойств за счет изменения внутреннего строения и структуры. Термическая обработка используется либо в качестве промежуточной операции для улучшения обрабатываемости давлением, либо как операция технологического процесса, обеспечивающая заданный уровень свойств детали с дальнейшей обработкой. Общая длительность нагрева металла при термической обработке складывается из времени собственно нагрева до заданной температуры и времени выдержки при этой температуре. Время нагрева зависит от типа печи, размеров деталей, их укладки в печи; время выдержки зависит от скорости протекания фазовых превращений. Виды термических операций, используемых на предприятии:

Участок термообработки оснащен шахтными и камерными печами с температурой нагрева до 1250 град с микропроцессорным управлением. Габариты шахт 800×2000 мм. Установка индукционного нагрева СЭЛТ-246-160/66 позволяет производить поверхностную закалку деталей Ø до 320 мм. Цементация стали — поверхностное диффузионное насыщение малоуглеродистой стали углеродом с целью повышения твёрдости, износоустойчивости. Цементации подвергают низкоуглеродистые и легированные стали, процесс в случае использования твёрдого карбюризатора проводится при температурах 900—950 °С, при газовой цементации (газообразный карбюризатор) — при 850—900 °С. Закалка – это один из процессов термической обработки металла, после чего прочность заготовки или детали повышается. Объемная закалка практически полностью меняет структуру изделия. Связано это с тем, что нагреваются как поверхностные, так и внутренние слои металла. Результатом объемной закалки становится значительное повышение твердости и износостойкости детали. Особенности процесса: Объемная закалка относится к категории самых простых, наименее трудоемких и достаточно эффективных способов термообработки металла. Данный метод применяется как для углеродистых сталей (конструкционных и инструментальных) при невысоких требованиях к механическим характеристикам сердцевины детали, так и для легированных. О́тжиг — вид термической обработки металлов, сплавов, заключающийся в нагреве до определённой температуры, выдержке в течение определенного времени при этой температуре и последующем, обычно медленном, охлаждении до комнатной температуры. При отжиге осуществляются процессы возврата (отдыха металлов), рекристаллизации и гомогенизации. Цели отжига — снижение твёрдости для облегчения механической обработки, улучшение микроструктуры и достижение большей однородности металла, снятие внутренних напряжений. Виды отжига: Полный и неполный отжиг. Полный отжиг заключается в нагреве стали на 30—50 °C выше верхней критической точки для полного превращения структуры стали в аустенит и последующем медленном охлаждении до 500—600 °C для образования феррита и перлита. Скорость охлаждения для углеродистых сталей около 50—100 °C/час. Если охлаждение ведётся на воздухе, происходит нормализация. Неполный отжиг заключается в нагреве до температуры между нижней и верхней критическими точками и последующем медленном охлаждении. Диффузионный (гомогенизирующий) отжиг. Диффузионный отжиг состоит в нагреве до температур, значительно превосходящих критические точки, и продолжительной выдержке; используется для литого материала, обеспечивает получение равновесной структуры. Диффузионный отжиг приводит к достижению более однородных свойств по объёму изделия и особенно улучшению механических свойств в поперечном (по отношению к прокатке) направлении. В необходимых случаях для предотвращения обезуглероживания стали производят отжиг в защитных атмосферах. Многие ответственные детали работают на истирание и одновременно подвергаются действию ударных нагрузок. Такие детали должны иметь высокую поверхностную твердость, хорошую износостойкость и в то же время не быть хрупкими, т. е. не разрушаться под действием ударов. Высокая твердость поверхности деталей при сохранении вязкой и прочной сердцевины достигается методом поверхностной закалки. Из современных методов поверхностной закалки наибольшее распространение в машиностроении находит закалка при нагреве токами высокой частоты (ТВЧ). Такой метод является одним из самых высокопроизводительных методов поверхностного упрочнения металлов. Применение нагрева ТВЧ для поверхностной закалки машинных деталей и инструмента позволяет резко сократить продолжительность технологического процесса термической обработки. Кроме того, этот метод дает возможность изготавливать для закалки деталей механизированные и автоматизированные агрегаты, которые устанавливаются в общем потоке механообрабатывающих цехов. В результате этого отпадает необходимость транспортирования деталей в специальные термические цехи и обеспечивается ритмичная работа поточных линий и сборочных конвейеров.

|

Термическая обработка